メンテナンスコストを抑えたい。

不具合の原因が特定できない。

熟練の保全員に頼りきりになってしまう。

急なトラブルが発生した場合、対応できる人員を確保できない。

予知保全に取り組むことで・・・

人員を削減することができます!

メンテナンスを効率的に進めることができます!

突然の故障によって起こる生産性の低下を防ぎます!

現場での情報共有が円滑になります!

予知保全とは

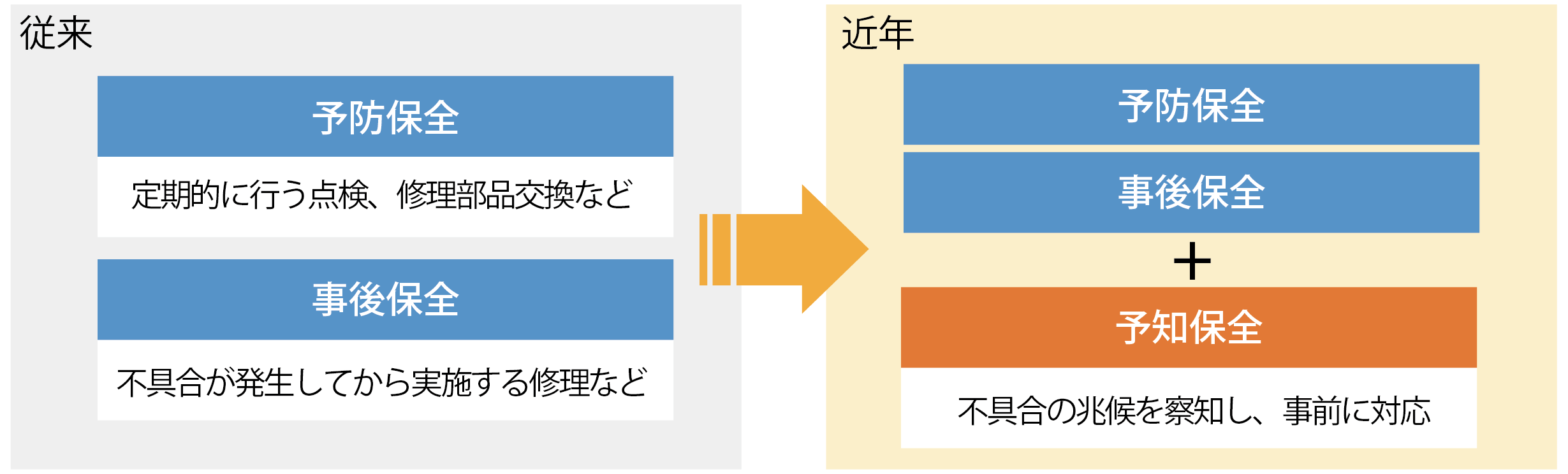

従来の保全には、予防保全、事後保全の2つがありました。

予防保全とは、ポンプを継続的、安定して稼働させるために、点検、修理、部品交換などを行うことです。定期メンテナンスがこれに該当します。

予防保全により、トラブルの予兆に気づくことができたり、機械や設備を最適な状態に保つことができます。

事後保全とは、ポンプが停止してしまったり、上手く稼働していない際に、その原因を究明して対処することです。予防保全を徹底していてもトラブルが発生してしまうことがあるので、その際には事後保全で対応します。

そして、近年新しい保全として注目されているのが予知保全です。

予知保全とは、機械や設備のトラブルをメンテナンスなどで予防するのではなく、事前に「予知」することで、トラブルを防ぎます。

これら3つの保全を適切に用いることで、設備保全を最適化させ、工場稼働における機会損失の最小化を実現させることができます。

ポンプの予知保全のしくみ

では、具体的にポンプの予知保全とはどのようなものでしょうか?

今までの予知保全といっても実際はトラブル予兆の把握であり、熟練の工務人員が経験に基づいて振動や音から察知することしかできませんでした。そのような事ですので、若手の保全員では対応できるものではありませんでした。

そこで、この問題を解決するのが、ポンプのモニタリングシステムです。

このモニタリングシステムは、ポンプにセンサーを取り付けることによって、常時音や振動を計測し、そのデータをPCやスマートフォンなどの端末に送信します。

ポンプに異常があった際にはメールで通知します。この通知メールや常時更新しているデータを元にメンテナンスを行います。これにより、今まではトラブルが起きてしまう約2週間前の時点で察知していた設備の異常を、約2か月前から察知できたという事例もあります。

予知保全導入のメリットとは

●コストの削減

設備の異常をいち早く察知することによって、事前に実施できる対策の選択肢を広げることができます。これにより、保全コストの削減に繋がります。

また、測定したデータに基づいて点検行うことができるので、定期メンテナンス時の作業時間や人員リソースの削減にも繋がります。

●「ドカ停」の防止

突然のトラブルが発生した場合、工事が完了するまで設備を稼働させることができません。しかし、予知保全により故障の予兆を把握し、事前に部品交換などのメンテナンスを行うことで、ダウンタイムを避けることができ、生産性の向上に繋がります。

●ノウハウの共有

日頃の点検では、ポンプの異常な音や振動は、熟練の保全員の経験に基づいて対応していることがほとんどです。しかし、データを可視化しリアルタイムでポンプの状態が把握することで、保全員全体で情報やノウハウの共有が可能となり保全の技術レベルを向上させることができます。

まとめ

本日はポンプの予知保全についてご紹介いたしました。

西日本設備サービスでは、ポンプ保全最適化診断を行っています。ヒアリング、現地調査を行い、見積もりの作成や最適な予知保全ツール、保全メンテナンスのご提案いたします。

西日本設備サービスとポンプ保全コストの最適化を目指しましょう!